Die Aufgabenstellung

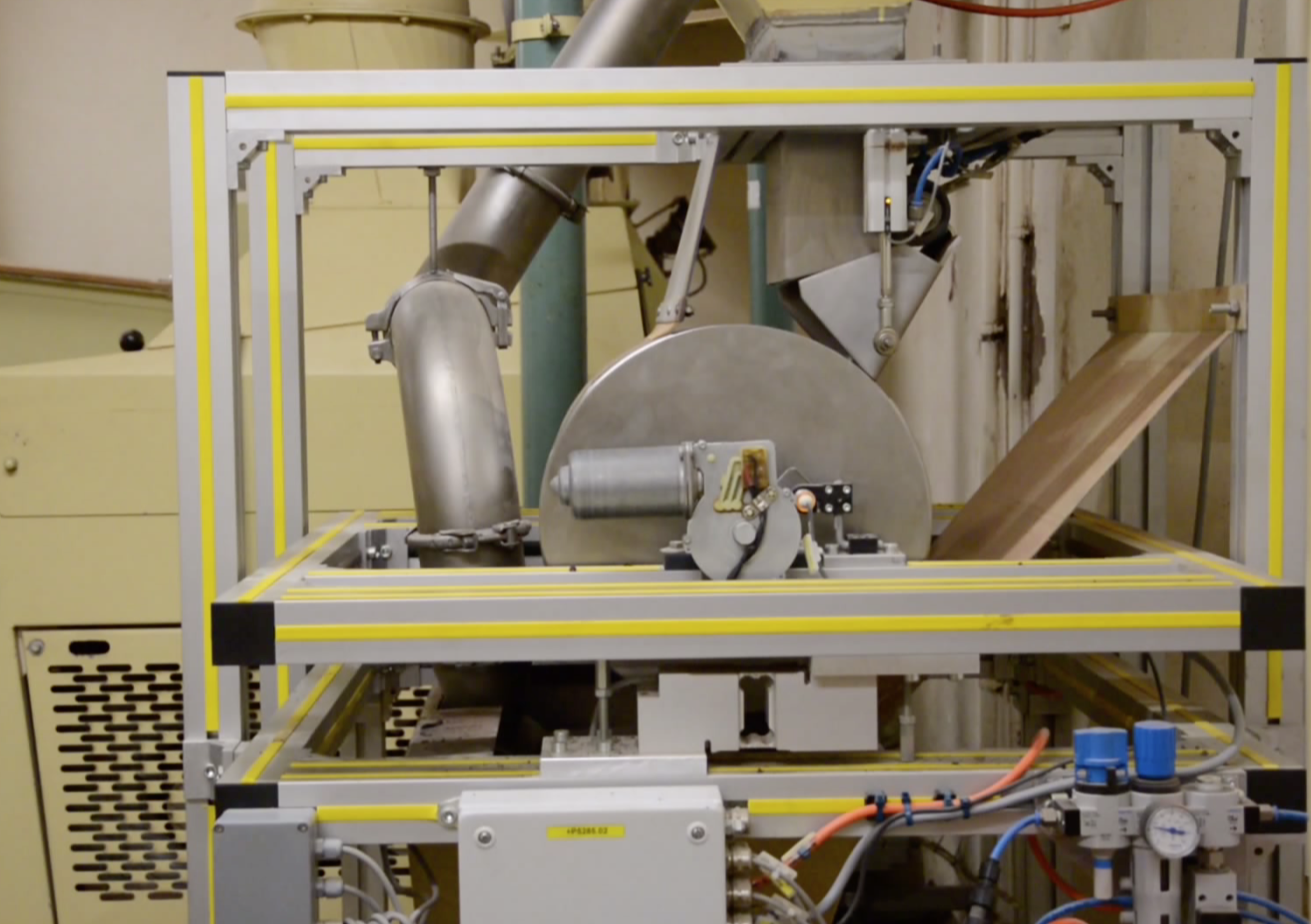

Ersatz / Modernisierung für eine vorhandene, rein mechanische Schüttgut-Waage der Fa. Kronos, die bereits mehr als eine Million Schüttungen (Dosier-/Entleer-Vorgänge) durchgeführt hat. Der mechanische Schüttungszähler (max. 300.000 Schüttungen) war bereits mehrfach „überschlagen“, für diese Anlage sind seit Jahrzehnten keine Ersatzteile mehr lieferbar, die Anlage wurde bereits mehrfach provisorisch instand gesetzt, die Reproduzierbarkeit der einzelnen Schüttungen war dadurch nicht mehr gegeben.

Diese Anlage sollte nun ersetzt werden durch eine reproduzierbar arbeitende elektronische Waage mit Chargen-Rückverfolgbarkeit, Chargen-Protokollierung und Produkt bezogener Verbrauchsstatistik. Die von der Dosieranlage eruierten Daten sollten an das PPS (Produktions-Planungs-System) nach Auftragsende via Netzwerk übermittelt werden.

Die Altanlage:

Unsere Idee

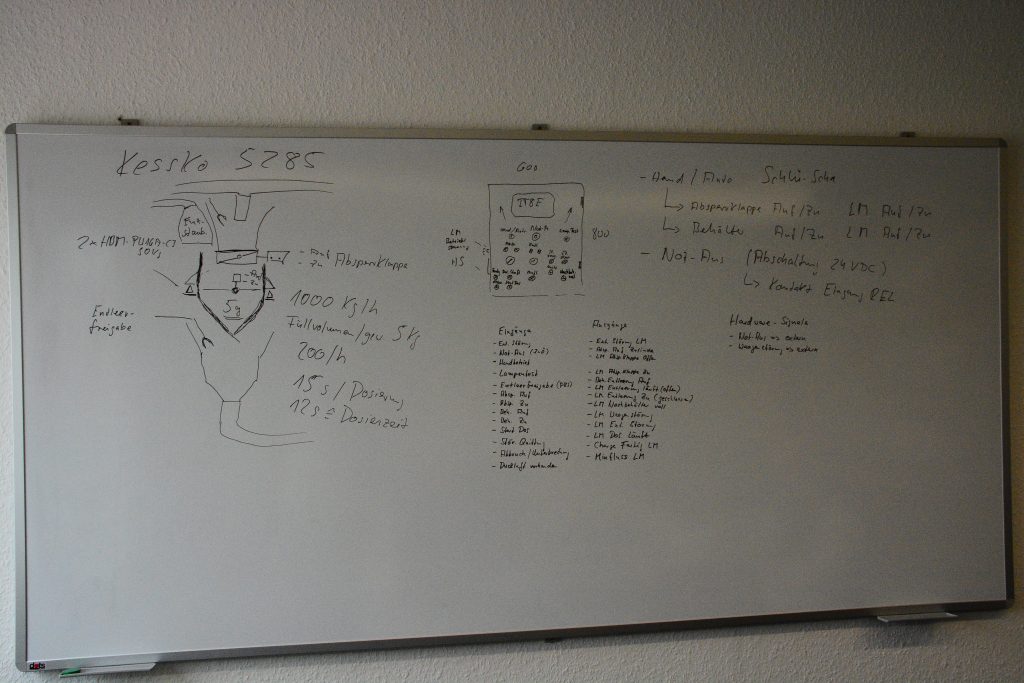

Ergebnisse unseres ersten Brainstormings

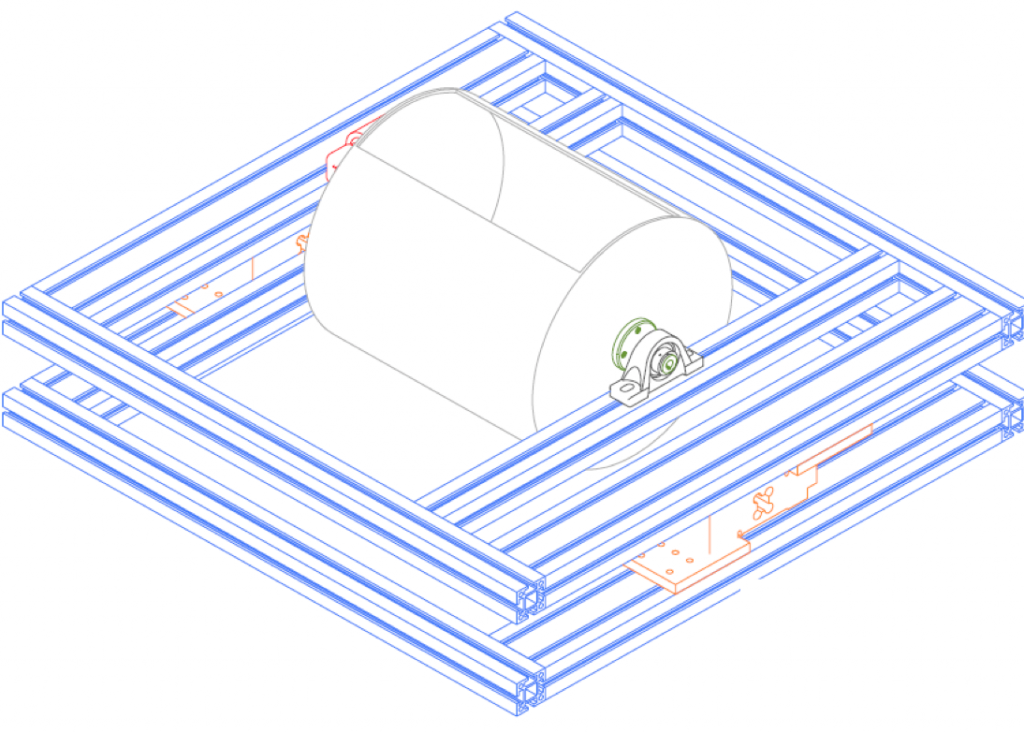

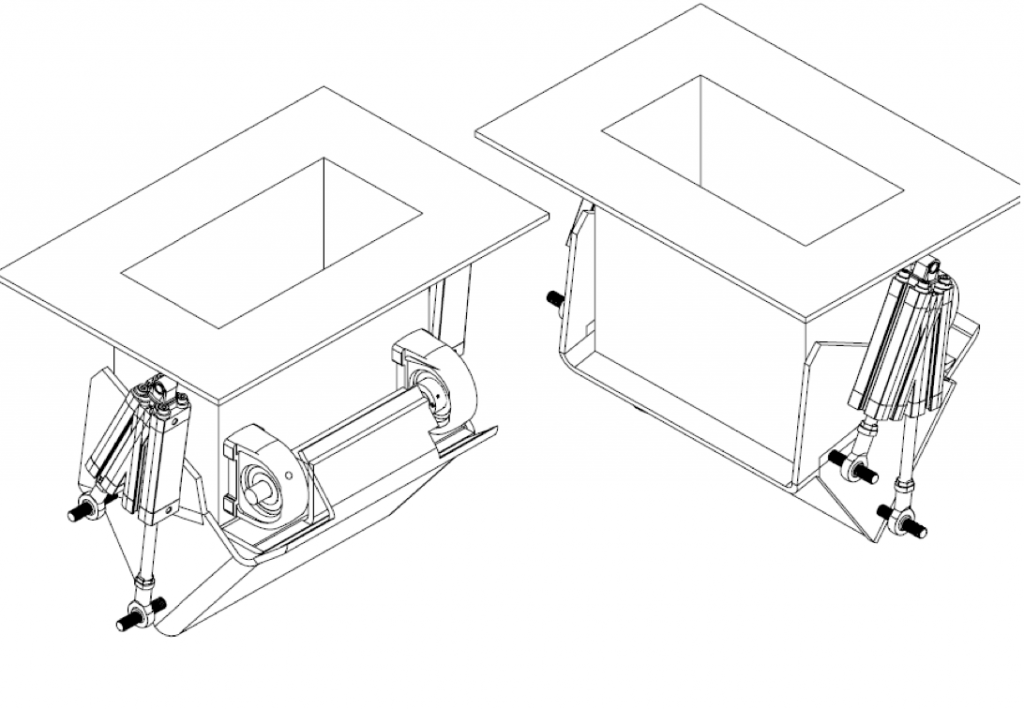

Die Entwicklung einer Produkt schonenden Dosierklappe mit integrierten Produktstrom-Brechern (Labyrinth-System) benötigte recht viel Platz, so dass wir uns Gedanken um die Entleerung machen mussten. Räumlich konnte nach üblichen Verfahrenstechniken keine Produkt schonende Entleerung mehr untergebracht werden, also mussten wir auf Klappen-Technik zwangsweise verzichten. Ergebnis unserer Überlegungen war dann die Entwicklung einer Trommel-Waage, die das Produkt durch Rotation mit in der Trommel integrierten Abscheidern vollständig austragen sollte. Das ausgetragene Produkt sollte in einen Trichter entleeren, der das Produkt mit Unterdruck in die Verarbeitungsanlage abführte.

Die Entwicklung einer solchen Waage war ein Novum für uns, weil die Genauigkeitsanforderung mit 5g je Schüttung (zwischen 5-8kg einstellbar) durch die dynamischen Einflussfaktoren (Unterdruck, Windlast durch eine Gebläseförderung, Rotationsantrieb) doch recht anspruchsvoll war.

Besondere Herausforderungen

Bei der Demontage der Altanlage wurde festgestellt, dass innerhalb der Kronos-Anlage auch die Produkt-Zuführung und die Produkt-Entleerung über rein mechanisch arbeitende Klappensysteme gesteuert wurden, das hatte zur Folge, dass teilweise das zu verarbeitende Produkt beschädigt wurde und dadurch recht hoher Ausschuss produziert wurde. Dies sollte mit der neuen Anlage weitestgehend vermieden werden. Als problematisch stellten sich die Platzverhältnisse dar, weil sowohl eine Produkt schonende Dosierklappen-Technik als auch eine Produkt schonende Enleer-Klappentechnik in den beengten räumlichen Verhältnissen realisiert werden mussten.

Unsere Lösung

Das Produkt (Kakao-Bohnen / Kaffee-Bohnen) wurde über ein Gebläse der Waage zugeführt, die recht hohe Strömungs-/Fördergeschwindigkeit der Produkte musste über die Strombrecher in der Dosierklappe abgepuffert werden, der Druck des Gebläses musste von der Waage fern gehalten werden, da eine Dosiergenauigkeit von 5g eingehalten werden musste. Trotz der integrierten Produktstrom-Brecher war die Geschwindigkeit der Produkte noch zu hoch, so dass wir eine „Abfang-Matte“ oberhalb des Trommeleinlaufs konstruieren mussten, so dass sichergestellt werden konnte, dass mehr als 99% der zugeförderten Produkte auch in der Trommel landeten. Entscheidend hierfür war die exakte Ausrichtung / Positionierung des Trommel-Einlaufs. Trotz beschränktem Budget entschieden wir uns für einen Inkrementalgeber an der Welle, um die exakte Positionierung des Trommel-Einlaufs sicherstellen zu können.

Die vollständige Entleerung der Produkte aus der Trommel hinein in den Unterdruck-Trichter ist abhängig von der Rotationsgeschwindigkeit der Trommel. Bei zu hoher Geschwindigkeit wird die Trommelöffnung unter dem Produktbett „durchgezogen“, so dass keine vollständige Entleerung stattfinden konnte, bei zu langsamer Entleerung konnte die Durchsatzleistung von 1.000 Schüttungen pro Stunde nicht eingehalten werden. Dies erforderte den Einbau von Produkt-Abscheidern innerhalb der Trommel, die das Produktbett bei der Entleerung zusammenbrechen lassen und somit trotz hoher Rotationsgeschwindigkeit zur vollständigen Entleerung führte.

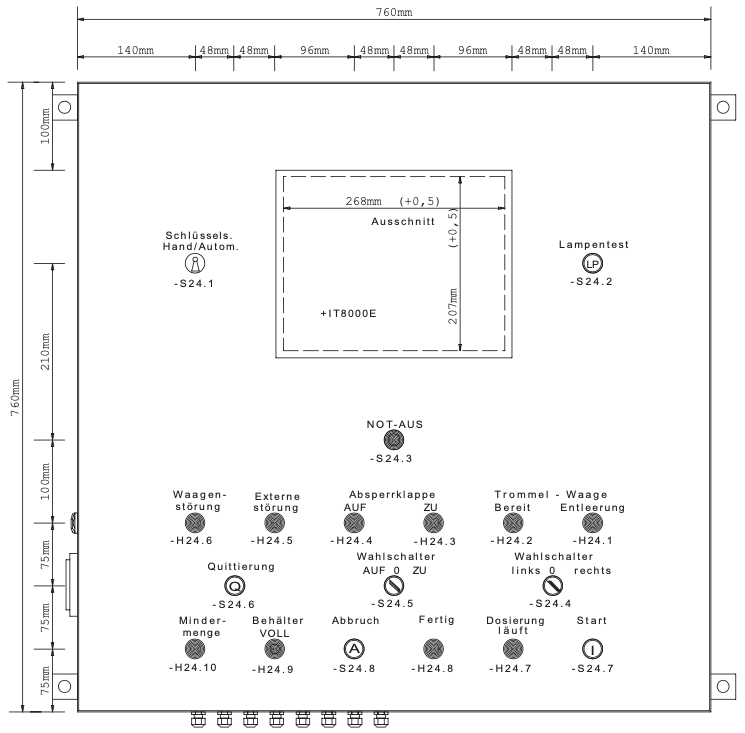

Als Prozesssteuerung entschieden wir uns für den Einsatz einer frei programmierbaren IT8000E-Waagensteuerung, dadurch konnte auf eine separate SPS (SpeicherProgrammierbare Steuerung) verzichtet werden. Sowohl die gesamte Anlagen-Parametrierung als auch das Daten- und Datei-Handling mit dem kundenseitigen PPS konnten über die IT8000E-Steuereinheit realisiert werden.

Gemäß Aussage unseres Kunden arbeitet die neue Anlage deutlich schneller und produziert sehr wenig Ausschuss. Besonders die Transparenz und die Bedienerfreundlichkeit der Gesamtanlagen-Steuerung stellte die Bediener dieser Anlage außerordentlich zufrieden.

Waagenkonstruktion

|

Dosierklappe

|

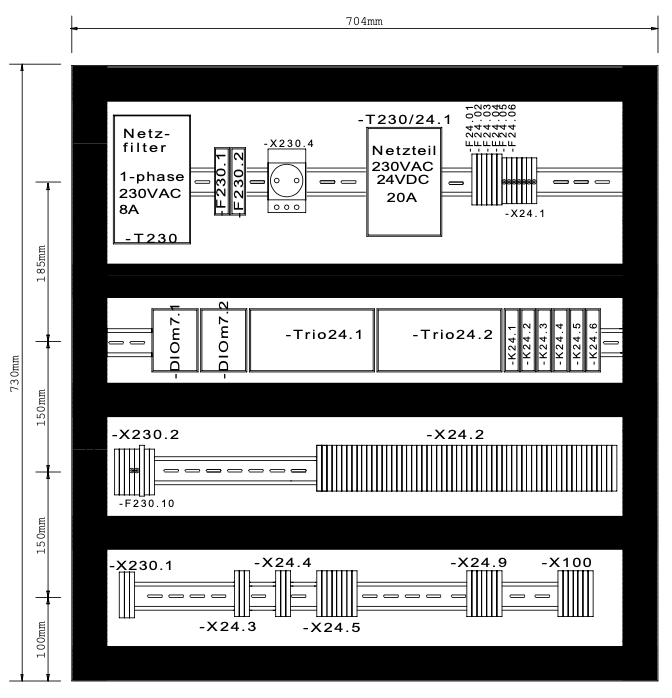

Schaltschrank Design

|

Montageplatten-Aufbau

|

Deutsch

Deutsch